1.本发明属于铝电解危废渣无害化处置和资源利用技术领域。

背景技术:

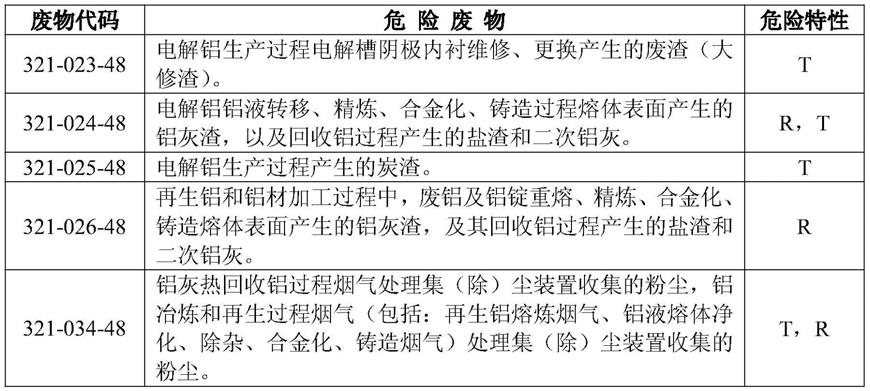

2.2020年11月国家生态环境部令第15号国家危险废物名录(2021年版)正式发布,设计电解铝行业的危废渣包括大修渣(321

‑

023

‑

48)、铝灰(321

‑

024

‑

48)、炭渣(321

‑

025

‑

48),其主要危险特性包括毒性(t)和反应性(r),见下表:

[0003][0004]

大修渣是电解铝生产过程电解槽阴极内衬维修、更换产生的废渣,根据铝电解生产实际,大修渣又细分为废阴极、废槽衬、电解质灰三大类。废阴极为电解槽石墨质阴极炭块,在长期的电解生产过程中会渗入大量电解质,经过电解质侵蚀的石墨质阴极炭块其主要成分是50~70%的c、约30%的氟化物,氟化物以na3alf6、naf、caf2的形式存在,含有微量的nacn。废槽衬又称为废耐火材料,是经过电解质侵蚀的干式防渗料,包括保温砖、耐火砖、浇注料以及硅酸盐板,一般情况下电解质只会侵蚀干式防渗料,并且会烧结成整体,其主要化学成分为naalsio4(俗称:霞石),氟化物基本以naf的形式存在,含有极少量的na3alf6和βal2o3等。电解质灰料是电解槽停槽未抽干净的电解质在与废阴极、废槽衬长期的堆存过程中风化形成粉末,电解质灰料主要成分为:naf、sio2、al2o3、alf3、硅铝酸盐(naalsi3o8)。

[0005]

铝灰是电解铝铝液转移、精炼、合金化、铸造过程熔体表面产生的铝灰渣,以及回收铝过程产生的盐渣和二次铝灰。主要含有al、si、f、ca、cl、na等元素,其中含al约为48%,al2o3含量达到50%左右,其次还有约6%的mgal2o4,约4%的aln,约7%的nacl。

[0006]

炭渣是炭阳极的不均匀燃烧和选择性氧化导致炭粒脱落产生的物质,铝电解炭渣主要成分为炭和电解质,一般含炭20

‑

30%,含电解质60

‑

70%,电解质的主要成分为na3alf6,al2o3,caf2等。

[0007]

针对铝电解危废渣处置和资源综合利用,国内有高校学者做了大量研究。目前国内外已有技术,对铝电解危废渣的无害化处置和资源综合利用可以分为湿法处理和火法处理两大类。湿法处理工艺主要为水浸法、碱浸法、酸浸法、酸碱联合浸出法。火法处理工艺主

要采用高温富氧燃烧进行无害化处理,或者是将废阴极作为可利用热值资源的碳质材料,或高温回收电解质。

[0008]

从已有的技术成果来看,铝电解危废渣的湿法处理和火法处理仍然存在许多迫切需要解决的问题。由于大修渣、铝灰、炭渣、收尘灰各自含有的成分区别较大,并且成分复杂,对大修渣、铝灰、炭渣、收尘灰进行的无害化处理工艺均为不同的独立技术路线,导致各种铝电解危废渣处理繁琐,处理成本高,资源化利用也存在困难,至今尚无有效的可将大修渣、铝灰、炭渣、收尘灰进行联合处理和资源化利用的方法。

技术实现要素:

[0009]

针对现有技术的不足,本发明提供一种可将大修渣、铝灰、炭渣进行联合处理,并可将去除毒害组分的固废渣进行充分的资源化利用的铝电解危废渣联合处理和资源综合利用方法。

[0010]

本发明采取的技术方案如下:

[0011]

铝电解危废渣联合处理和资源综合利用方法,所述铝电解危废渣包括大修渣、炭渣、铝灰,所述大修渣为电解铝生产过程电解槽阴极内衬维修、更换产生的废渣,细分为废阴极、废槽衬、电解质灰;所述炭渣是炭阳极的炭粒脱落产生的物质,包括有炭和电解质;所述铝灰是电解铝铝液转移、精炼、合金化、铸造过程熔体表面产生的铝灰渣,以及回收铝过程产生的盐渣和二次铝灰;所述联合处理和资源综合利用方法如下:

[0012]

(1)将大修渣中的废阴极和废槽衬采用加压碱浸后再逆流洗涤的方法进行处理,处理步骤如下:

[0013]

(1.1)将废阴极和废槽衬分别进行两级破碎,破碎至粒度≤10mm的颗粒料占总料重量的90%以上;

[0014]

(1.2)将所得的废阴极和废槽衬颗粒料分别加入naoh溶液进行湿法球磨,得到废阴极浆料和废槽衬浆料;

[0015]

(1.3)将所得废阴极浆料和废槽衬浆料分别送入封闭的浸出设备中,并加入naoh溶液进行加压碱浸,在加压碱浸过程中加入浸出液体积2

‰

~4

‰

的破氰药剂h2o2进行破氰处理;加压碱浸的加压方式是各自利用废阴极浆料与naoh反应产生的气体、废槽衬浆料与naoh反应产生的气体进行自然加压,不从外界提供压力源,控制压力为0.5mpa~3.0mpa;

[0016]

(1.4)加压碱浸完成后浸出设备卸压,卸压排出的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;废阴极浸出液和废槽衬浸出液分别进行过滤,得到废阴极滤液、废槽衬滤液和滤渣,滤渣经过逆流洗涤后干燥,用作钢铁冶炼、制备水泥、制备耐火材料的添加剂;

[0017]

(2)将炭渣和大修渣中的电解质粉料采用铝盐浸出后再进行中和沉淀的方法进行处理,步骤如下:

[0018]

(2.1)将炭渣和大修渣中的电解质粉料分别加入naoh溶液进行湿法球磨,得到炭渣浆料和电解质粉浆料;

[0019]

(2.2)将所得炭渣浆料和电解质粉浆料分别采用硫酸铝溶液进行铝盐浸出;

[0020]

(2.3)将炭渣浸出液和电解质粉浸出液分别进行过滤,得到炭渣滤液和炭渣滤渣、电解质粉滤液和电解质粉滤渣;炭渣滤渣为高纯度碳粉;电解质粉滤渣为naalsio4,用于制

备铝酸盐水泥和高铝砖;

[0021]

(2.4)将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液合并,一起进行中和沉淀,再进行陈化,陈化完全后进行过滤,滤渣成分为al2f

3.2

;(oh)

2.76

·

h2o,经煅烧形成氟化铝,可用于铝电解生产;滤液为硫酸钠溶液,经冷冻结晶,结晶液为纯水,结晶体为芒硝;将芒硝与上述步骤(2.3)得到的高纯度碳粉混合后进行还原煅烧,煅烧后加入naoh溶液进行碱溶,碱溶浆液通过蒸发结晶,结晶体为硫化钠,结晶液为纯水;

[0022]

(3)将铝灰采用加压碱浸后再进行硫酸浸出的方法进行处理,步骤如下:

[0023]

(3.1)将铝灰进行干法球磨,球磨至200目以下的铝灰占全部铝灰重量的90%以上;

[0024]

(3.2)将球磨所得铝灰送入封闭的浸出设备中加水进行加压浸出,得到铝灰浆液;加压方式是利用铝灰中aln与水发生水解反应产生的氨气气体进行加压,不从外界提供压力源,控制压力为0.3mpa~0.4mpa;

[0025]

(3.3)加压浸出完成后浸出设备卸压,卸压产生的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;加压浸出所得的铝灰浆液,加入硫酸浸出,得到浸出渣和浸出液,浸出液为硫酸铝,用于上述步骤(2.2)的铝盐浸出,浸出渣为αal2o3,可用作铝电解阳极保护涂层的原料。

[0026]

进一步地,上述步骤(1.1)所述将废阴极和废槽衬分别进行两级破碎,一级破碎至粒度≤400m,二级破碎至粒度≤10mm的颗粒料占总料重量的90%以上。

[0027]

进一步地,上述步骤(1.2)所述将废阴极和废槽衬颗粒料分别加入naoh溶液进行湿法球磨时,加入体积浓度50g/l~100g/l的naoh溶液,液固比控制在0.5:1~0.7:1;球磨时间20min~30min,球磨至浆料中200目以下的料占全部固相重量的90%以上。

[0028]

进一步地,上述步骤(1.3)所述将废阴极浆料和废槽衬浆料分别送入浸出设备中加入naoh溶液进行加压碱浸时,naoh的体积浓度为50g/l~150g/l,液固比为3:1~8:1;控制压力为0.5mpa~3.0mpa,加压温度为110℃~130℃,加压时间为60min~180min;加压过程中进行搅拌,控制搅拌速率1000r/min

‑

2000r/min。

[0029]

进一步地,上述步骤(2.2)所述的采用硫酸铝溶液对炭渣浆料和电解质粉浆料进行铝盐浸出时,液固比为10:1~15:1;铝盐浸出温度控制为30℃~45℃;浸出时间为20h~28h;铝盐浸出过程中进行搅拌,控制搅拌速率1000r/min

‑

2000r/min。

[0030]

进一步地,上述步骤(2.4)所述将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液进行中和沉淀,方法是向滤液中逐渐加入naoh,调节ph值并控制为5~6,中和沉淀温度为80℃~100℃;中和沉淀ph值调节稳定后继续陈化3h~5h,中和沉淀和陈化过程中均进行搅拌,控制搅拌速率1000r/min

‑

2000r/min;陈化完全后过滤得到的滤渣经470℃~500℃煅烧3h~5h,形成氟化铝;滤液在

‑

8℃~

‑

3℃条件下进行冷冻结晶,得到芒硝;将芒硝与上述步骤(2.3)得到的高纯度碳粉混合,在800℃~1000℃进行还原煅烧,煅烧后加入naoh溶液进行碱溶,碱溶浆液通过三效蒸发结晶,结晶体为硫化钠,结晶液为纯水。

[0031]

进一步地,上述步骤(2.1)所述的将炭渣和大修渣中的电解质粉料分别加入naoh溶液进行湿法球磨,是加入体积浓度100g/l的naoh溶液,液固比为0.5:1~0.7:1;球磨时间20min~30min,球磨至200目以下的料占全部固相重量的90%以上。

[0032]

进一步地,上述步骤(3.2)所述的加压浸出,水与铝灰的液固比为3:1~8:1,加压

浸出温度为110℃~130℃,加压浸出时间为20min~40min;加压浸出过程中进行搅拌,搅拌速率为1000r/min

‑

2000r/min。

[0033]

进一步地,上述步骤(3.3)所述的铝灰浆液加入硫酸浸出,铝灰浆液与硫酸的质量比为1:1,硫酸质量浓度为98%,硫酸浸出温度为30℃~45℃,硫酸浸出时间20h~28h;硫酸浸出过程中进行搅拌,搅拌速率为1000r/min

‑

2000r/min。

[0034]

本发明与现有技术相比具有以下显著优点:

[0035]

(1)本发明以电解质粉料和炭渣“铝盐浸出+中和沉淀”为主线,协同完成“加压碱浸+逆流洗涤”处置大修渣中废阴极、废槽衬和“加压碱浸+硫酸浸出”处置铝灰,有效地将大修渣、铝灰、炭渣进行联合处置,形成了大修渣、铝灰、炭渣协同处理的工艺技术路线,有利于铝电解典型危废大修渣、铝灰、炭渣的集中处置。

[0036]

(2)本发明依据大修渣、铝灰、炭渣不同的毒害属性以及各自含有的有价组分,分别利用加压碱浸、铝盐浸出、加压水浸、硫酸浸出等协同处置工艺,有效去除了危废渣中的氟化物、氰化物等毒害组分,处置后的废渣全部达到一般固废的要求。同时将氟化物、钠盐、高纯炭等有价组分在系统内全部实现回收利用,生产出高价值的氟化铝产品,解决传统工艺中冰晶石和电解质等过剩产品的问题,氟化铝可为电解铝企业日常消耗的辅料,做到产品在电解铝企业就地消耗,大幅度的节约了电解铝企业的生产成本。

[0037]

(3)本发明将去除毒害组分的一般固废渣充分资源化利用,废阴极作为钢铁冶炼的增碳剂或燃料,废槽衬的浸出渣制备铝酸盐水泥和制作高铝砖,找到了一条实现固废资源价值最大化的技术路径。

[0038]

(4)本发明解决了传统工艺芒硝价值低的技术难题,创新性的利用无害化后的炭渣还原芒硝,生产高价值的硫化钠,作为铜冶炼浮选工艺的添加剂,硫化钠产品能达到国家相关产品标准。

[0039]

(5)本发明通过加压水浸、硫酸浸出不但能将铝灰中大量的冰晶石和氧化铝进行回收利用,还能将不溶于硫酸的αal2o3(俗称:刚玉)进行提纯,得到纯度较好的刚玉,刚玉具有较好的利用途径和利用价值。

[0040]

(6)采用本发明方法,废阴极浸出液过滤得到的滤渣和废槽衬浸出液过滤得到的滤渣经过干燥,浸出渣氟化物未超过国家《危险废物鉴别标准浸出毒性鉴别》的<100mg/l的标准浓度限值要求;浸出渣氰化物未超过国家《危险废物鉴别标准浸出毒性鉴别》的<5mg/l的标准浓度限值要求;浸出渣ph值未在《危险废物鉴别标准腐蚀性鉴别》标准限值规定的≥12.5或<2的范围内。浸出渣已完全达到一般固废的要求。

附图说明

[0041]

图1为本发明的整体工艺流程图。

具体实施方式

[0042]

实施例1

[0043]

本发明所述的铝电解危废渣包括大修渣、炭渣、铝灰,所述大修渣为电解铝生产过程电解槽阴极内衬维修、更换产生的废渣,细分为废阴极、废槽衬、电解质灰;所述炭渣是炭阳极的炭粒脱落产生的物质,包括有炭和电解质;所述铝灰是电解铝铝液转移、精炼、合金

化、铸造过程熔体表面产生的铝灰渣,以及回收铝过程产生的盐渣和二次铝灰。本发明所述铝电解危废渣的联合处理和资源综合利用方法,如图1所示,方法如下:

[0044]

(1)将电解铝生产过程产生的大修渣中的废阴极和废槽衬采用加压碱浸后再逆流洗涤的方法进行处理。所述大修渣是电解铝生产过程电解槽阴极内衬维修、更换产生的废渣。处理步骤如下:

[0045]

(1.1)将废阴极和废槽衬分别进行两级破碎,一级破碎至粒度≤400m,二级破碎至粒度≤10mm的颗粒料占总料重量的90%以上;

[0046]

(1.2)将所得的废阴极和废槽衬颗粒料分别加入体积浓度100g/l的naoh溶液进行湿法球磨,液固比控制在0.5:1;球磨时间25min左右,球磨至浆料中200目以下的料占全部固相重量的90%以上;

[0047]

(1.3)将所得废阴极浆料和废槽衬浆料分别送入封闭的浸出槽中,并加入体积浓度100g/l的naoh溶液进行加压碱浸,控制液固比为5:1;碱浸压力为3.0mpa,加压温度为120℃左右,加压时间为100min;在加压碱浸过程中加入浸出液体积3

‰

的破氰药剂h2o2;加压碱浸的加压方式是各自利用废阴极浆料与naoh反应产生的气体、废槽衬浆料与naoh反应产生的气体进行自然加压,不从外界另外提供压力源加压,控制压力2mpa。加压碱浸过程中进行搅拌,搅拌速率1500r/min。

[0048]

在加压碱浸过程,废槽衬中的aln遇水发生水解反应,产生氨气。反应式如下:

[0049]

aln+3h2o=al(oh)3+nh3↑

[0050]

al4c3+12h2o=4al(oh)3+3ch4↑

[0051]

al2o3+2naoh=2naalo2+h2o

[0052]

na4fe(cn)6+2naoh=6nacn+fe(oh)2[0053]

naf部分水解,naf+h2o=naoh+hf

↑

[0054]

破氰的化学反应式如下:

[0055]

2nacn+5h2o2=2nahco3+n2↑

+4h2o

[0056]

(1.4)加压碱浸完成后浸出设备卸压,卸压排出的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;废阴极浸出液和废槽衬浸出液分别进行过滤,得到废阴极滤液、废槽衬滤液和滤渣,滤渣经过3次逆流洗涤后干燥,滤渣主要成分是炭素材料,用作钢铁冶炼、制备水泥、制备耐火材料的添加剂。

[0057]

(2)将炭渣和大修渣中的电解质粉料采用铝盐浸出后再进行中和沉淀的方法进行处理,步骤如下:

[0058]

(2.1)将炭渣和大修渣中的电解质粉料分别加入体积浓度100g/l的naoh溶液进行湿法球磨,控制液固比为0.5:1;球磨时间20min,球磨至200目以下的料占全部固相重量的90%以上,得到炭渣浆料和电解质粉浆料;

[0059]

(2.2)将所得炭渣浆料和电解质粉浆料分别采用硫酸铝溶液进行铝盐浸出,控制液固比为12:1;铝盐浸出温度控制为45℃;浸出时间为20h;铝盐浸出过程中进行搅拌,控制搅拌速率1000r/min;

[0060]

铝盐浸出过程的化学反应式如下:

[0061]

al2(so4)3+2na3alf6=3na2so4+4alf3[0062]

(2.3)将炭渣浸出液和电解质粉浸出液分别进行过滤,得到炭渣滤液和炭渣滤渣、

电解质粉滤液和电解质粉滤渣;炭渣滤渣为高纯度碳粉;电解质粉滤渣为naalsio4,用于制备铝酸盐水泥和高铝砖;

[0063]

(2.4)将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液合并,一起进行中和沉淀,方法是向滤液中逐渐加入naoh,调节ph值并控制为5~6,中和沉淀温度为80℃。中和沉淀完成后再继续陈化4h,中和沉淀和陈化过程中均进行搅拌,控制搅拌速率1000r/min

‑

2000r/min。陈化完全后进行过滤,滤渣成分为al2f

3.2

;(oh)

2.76

·

h2o,过滤得到的滤渣经480℃煅烧4h,形成氟化铝,可用作铝电解生产的辅料。滤液为硫酸钠溶液,在

‑

5℃条件下进行冷冻结晶,结晶液为纯水,结晶体为芒硝。将芒硝与上述步骤(2.3)得到的高纯度碳粉混合,在900℃进行还原煅烧,煅烧后加入naoh溶液进行碱溶,目的是抑制h2s产生,提纯碳粉还原煅烧后的na2s初级产品。碱溶后的浆液静置澄清,澄清后的上清液通过三效蒸发结晶,结晶体为硫化钠,结晶液为纯水。

[0064]

中和沉淀的化学反应式如下:

[0065]

0.76al

3+

+3.24alf

2+

→

2al2f

3.24

(oh)

2.76

·

h2o

↓

[0066]

芒硝与碳粉煅烧还原的化学反应式如下:

[0067]

3na2so4+8c=3na2s+4co+4co2↓

[0068]

(3)将铝灰采用加压碱浸后再进行硫酸浸出的方法进行处理,步骤如下:

[0069]

(3.1)将铝灰进行干法球磨,球磨至200目以下的铝灰占全部铝灰重量的90%以上;

[0070]

(3.2)将球磨所得铝灰送入封闭的浸出槽中加水进行加压浸出,得到铝灰浆液。水与铝灰的液固比为5:1,加压浸出温度为120℃,加压浸出时间为30min;加压浸出过程中进行搅拌,搅拌速率为1500r/min。加压方式是利用铝灰中aln与水发生水解反应产生的氨气气体进行加压,不从外界提供压力源加压,控制压力为0.3mpa。化学反应式为:aln+3h2o=al(oh)3+nh3↑

[0071]

(3.3)加压浸出完成后浸出槽卸压,卸压产生的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵。加压浸出所得的铝灰浆液,加入硫酸浸出。铝灰浆液与硫酸的质量比为1:1,硫酸质量浓度为98%,硫酸浸出温度为40℃,硫酸浸出时间25h。硫酸浸出过程中进行搅拌,搅拌速率为1500r/min。加压浸出得到浸出渣和浸出液,浸出液为硫酸铝,用于上述步骤(2.2)的铝盐浸出,浸出渣为αal2o3,可用作铝电解阳极保护涂层的原料。

[0072]

铝灰硫酸浸出的化学反应式如下:

[0073]

al2o3+3h2so4=al2(so4)3+3h2o。

[0074]

实施例2

[0075]

铝电解危废渣联合处理和资源综合利用方法,方法如下:

[0076]

(1)将大修渣中的废阴极和废槽衬采用加压碱浸后再逆流洗涤的方法进行处理,处理步骤如下:

[0077]

(1.1)将废阴极和废槽衬分别进行两级破碎,一级破碎至粒度≤400m,二级破碎至粒度≤10mm的颗粒料占总料重量的90%以上;

[0078]

(1.2)将所得的废阴极和废槽衬颗粒料分别加入体积浓度100g/l的naoh溶液进行湿法球磨,液固比0.6:1;球磨时间20min,球磨至浆料中200目以下的料占全部固相重量的90%以上;

[0079]

(1.3)将所得废阴极浆料和废槽衬浆料分别送入封闭的浸出槽中,并加入体积浓度50g/l的naoh溶液进行加压碱浸,控制液固比为3:1;碱浸压力为2mpa,加压温度为110℃,加压时间为180min;在加压碱浸过程中加入浸出液体积2

‰

的破氰药剂h2o2;加压碱浸的加压方式是各自利用废阴极浆料与naoh反应产生的气体、废槽衬浆料与naoh反应产生的气体进行自然加压,不从外界另外提供压力源加压,控制压力3mpa。加压碱浸过程中进行搅拌,搅拌速率2000r/min。

[0080]

(1.4)加压碱浸完成后浸出设备卸压,卸压排出的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;废阴极浸出液和废槽衬浸出液分别进行过滤,得到废阴极滤液、废槽衬滤液和滤渣,滤渣经过2次逆流洗涤后干燥,滤渣主要成分是炭素材料,用作钢铁冶炼、制备水泥、制备耐火材料的添加剂。

[0081]

(2)将炭渣和大修渣中的电解质粉料采用铝盐浸出后再进行中和沉淀的方法进行处理,步骤如下:

[0082]

(2.1)将炭渣和大修渣中的电解质粉料分别加入体积浓度100g/l的naoh溶液进行湿法球磨,控制液固比为0.6:1;球磨时间25min,球磨至200目以下的料占全部固相重量的90%以上,得到炭渣浆料和电解质粉浆料;

[0083]

(2.2)将所得炭渣浆料和电解质粉浆料分别采用硫酸铝溶液进行铝盐浸出,控制液固比为10:1;铝盐浸出温度控制为40℃;浸出时间为25h;铝盐浸出过程中进行搅拌,控制搅拌速率1500r/min;

[0084]

(2.3)将炭渣浸出液和电解质粉浸出液分别进行过滤,得到炭渣滤液和炭渣滤渣、电解质粉滤液和电解质粉滤渣;炭渣滤渣为高纯度碳粉;电解质粉滤渣为naalsio4,用于制备铝酸盐水泥和高铝砖;

[0085]

(2.4)将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液合并,一起进行中和沉淀,方法是向滤液中逐渐加入naoh,调节ph值并控制为5,中和沉淀温度为100℃。中和沉淀完成后再继续陈化5h,中和沉淀和陈化过程中均进行搅拌,控制搅拌速率2000r/min。陈化完全后进行过滤,滤渣成分为al2f

3.2

;(oh)

2.76

·

h2o,过滤得到的滤渣经500℃煅烧3h,形成氟化铝,可用作铝电解生产的辅料。滤液为硫酸钠溶液,在

‑

8℃条件下进行冷冻结晶,结晶液为纯水,结晶体为芒硝。将芒硝与上述步骤(2.3)得到的高纯度碳粉混合,在1000℃进行还原煅烧,煅烧后加入naoh溶液进行碱溶,碱溶后的浆液静置澄清,澄清后的上清液通过三效蒸发结晶,结晶体为硫化钠,结晶液为纯水。

[0086]

(3)将铝灰采用加压碱浸后再进行硫酸浸出的方法进行处理,步骤如下:

[0087]

(3.1)将铝灰进行干法球磨,球磨至200目以下的铝灰占全部铝灰重量的90%以上;

[0088]

(3.2)将球磨所得铝灰送入封闭的浸出槽中加水进行加压浸出,得到铝灰浆液。水与铝灰的液固比为3:1,加压浸出温度为110℃,加压浸出时间为20min;加压浸出过程中进行搅拌,搅拌速率为1000r/min。加压方式是利用铝灰中aln与水发生水解反应产生的氨气气体进行加压,不从外界提供压力源加压,控制压力为0.4mpa;

[0089]

(3.3)加压浸出完成后浸出槽卸压,卸压产生的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵。加压浸出所得的铝灰浆液,加入硫酸浸出。铝灰浆液与硫酸的质量比为1:1,硫酸质量浓度为98%,硫酸浸出温度为30℃,硫酸浸出时间28h。硫酸浸出过程

中进行搅拌,搅拌速率为1000r/min。加压浸出得到浸出渣和浸出液,浸出液为硫酸铝,用于上述步骤(2.2)的铝盐浸出,浸出渣为αal2o3,可用作铝电解阳极保护涂层的原料。

[0090]

实施例3

[0091]

铝电解危废渣联合处理和资源综合利用方法,方法如下:

[0092]

(1)将大修渣中的废阴极和废槽衬采用加压碱浸后再逆流洗涤的方法进行处理,处理步骤如下:

[0093]

(1.1)将废阴极和废槽衬分别进行两级破碎,一级破碎至粒度≤400m,二级破碎至粒度≤10mm的颗粒料占总料重量的90%以上;

[0094]

(1.2)将所得的废阴极和废槽衬颗粒料分别加入体积浓度100g/l的naoh溶液进行湿法球磨,液固比0.7:1;球磨时间30min,球磨至浆料中200目以下的料占全部固相重量的90%以上;

[0095]

(1.3)将所得废阴极浆料和废槽衬浆料分别送入封闭的浸出槽中,并加入体积浓度150g/l的naoh溶液进行加压碱浸,控制液固比为8:1;碱浸压力为0.5mpa,加压温度为130℃,加压时间为180min;在加压碱浸过程中加入浸出液体积4

‰

的破氰药剂h2o2;加压碱浸的加压方式是各自利用废阴极浆料与naoh反应产生的气体、废槽衬浆料与naoh反应产生的气体进行自然加压,不从外界另外提供压力源加压,控制压力0.5mpa。加压碱浸过程中进行搅拌,搅拌速率1000r/min。

[0096]

(1.4)加压碱浸完成后浸出设备卸压,卸压排出的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;废阴极浸出液和废槽衬浸出液分别进行过滤,得到废阴极滤液、废槽衬滤液和滤渣,滤渣经过4次逆流洗涤后干燥,滤渣主要成分是炭素材料,用作钢铁冶炼、制备水泥、制备耐火材料的添加剂。

[0097]

(2)将炭渣和大修渣中的电解质粉料采用铝盐浸出后再进行中和沉淀的方法进行处理,步骤如下:

[0098]

(2.1)将炭渣和大修渣中的电解质粉料分别加入体积浓度100g/l的naoh溶液进行湿法球磨,控制液固比为0.7:1;球磨时间30min,球磨至200目以下的料占全部固相重量的90%以上,得到炭渣浆料和电解质粉浆料;

[0099]

(2.2)将所得炭渣浆料和电解质粉浆料分别采用硫酸铝溶液进行铝盐浸出,控制液固比为15:1;铝盐浸出温度控制为30℃;浸出时间为28h;铝盐浸出过程中进行搅拌,控制搅拌速率2000r/min;

[0100]

(2.3)将炭渣浸出液和电解质粉浸出液分别进行过滤,得到炭渣滤液和炭渣滤渣、电解质粉滤液和电解质粉滤渣;炭渣滤渣为高纯度碳粉;电解质粉滤渣为naalsio4,用于制备铝酸盐水泥和高铝砖;

[0101]

(2.4)将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液合并,一起进行中和沉淀,方法是向滤液中逐渐加入naoh,调节ph值并控制为6,中和沉淀温度为90℃。中和沉淀完成后再继续陈化3h,中和沉淀和陈化过程中均进行搅拌,控制搅拌速率1000r/min。陈化完全后进行过滤,滤渣成分为al2f

3.2

;(oh)

2.76

·

h2o,过滤得到的滤渣经470℃煅烧5h,形成氟化铝,可用作铝电解生产的辅料。滤液为硫酸钠溶液,在

‑

3℃条件下进行冷冻结晶,结晶液为纯水,结晶体为芒硝。将芒硝与上述步骤(2.3)得到的高纯度碳粉混合,在800℃进行还原煅烧,煅烧后加入naoh溶液进行碱溶,碱溶后的浆液静置澄清,澄清后的上清液通过三效蒸

发结晶,结晶体为硫化钠,结晶液为纯水。

[0102]

(3)将铝灰采用加压碱浸后再进行硫酸浸出的方法进行处理,步骤如下:

[0103]

(3.1)将铝灰进行干法球磨,球磨至200目以下的铝灰占全部铝灰重量的90%以上;

[0104]

(3.2)将球磨所得铝灰送入封闭的浸出槽中加水进行加压浸出,得到铝灰浆液。水与铝灰的液固比为8:1,加压浸出温度为130℃,加压浸出时间为40min;加压浸出过程中进行搅拌,搅拌速率为2000r/min。加压方式是利用铝灰中aln与水发生水解反应产生的氨气气体进行加压,不从外界提供压力源加压,控制压力为0.35mpa;

[0105]

(3.3)加压浸出完成后浸出槽卸压,卸压产生的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵。加压浸出所得的铝灰浆液,加入硫酸浸出。铝灰浆液与硫酸的质量比为1:1,硫酸质量浓度为98%,硫酸浸出温度为45℃,硫酸浸出时间20h。硫酸浸出过程中进行搅拌,搅拌速率为2000r/min。加压浸出得到浸出渣和浸出液,浸出液为硫酸铝,用于上述步骤(2.2)的铝盐浸出,浸出渣为αal2o3,可用作铝电解阳极保护涂层的原料。

技术特征:

1.铝电解危废渣联合处理和资源综合利用方法,其特征在于,所述铝电解危废渣包括大修渣、炭渣、铝灰,所述大修渣为电解铝生产过程电解槽阴极内衬维修、更换产生的废渣,细分为废阴极、废槽衬、电解质灰;所述炭渣是炭阳极的炭粒脱落产生的物质,包括有炭和电解质;所述铝灰是电解铝铝液转移、精炼、合金化、铸造过程熔体表面产生的铝灰渣,以及回收铝过程产生的盐渣和二次铝灰;所述联合处理和资源综合利用方法如下:(1)将大修渣中的废阴极和废槽衬采用加压碱浸后再逆流洗涤的方法进行处理,处理步骤如下:(1.1)将废阴极和废槽衬分别进行两级破碎,破碎至粒度≤10mm的颗粒料占总料重量的90%以上;(1.2)将所得的废阴极和废槽衬颗粒料分别加入naoh溶液进行湿法球磨,得到废阴极浆料和废槽衬浆料;(1.3)将所得废阴极浆料和废槽衬浆料分别送入封闭的浸出设备中,并加入naoh溶液进行加压碱浸,在加压碱浸过程中加入浸出液体积2

‰

~4

‰

的破氰药剂h2o2进行破氰处理;加压碱浸的加压方式是各自利用废阴极浆料与naoh反应产生的气体、废槽衬浆料与naoh反应产生的气体进行自然加压,不从外界提供压力源,控制压力为0.5mpa~3.0mpa;(1.4)加压碱浸完成后浸出设备卸压,卸压排出的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;废阴极浸出液和废槽衬浸出液分别进行过滤,得到废阴极滤液、废槽衬滤液和滤渣,滤渣经过逆流洗涤后干燥,用作钢铁冶炼、制备水泥、制备耐火材料的添加剂;(2)将炭渣和大修渣中的电解质粉料采用铝盐浸出后再进行中和沉淀的方法进行处理,步骤如下:(2.1)将炭渣和大修渣中的电解质粉料分别加入naoh溶液进行湿法球磨,得到炭渣浆料和电解质粉浆料;(2.2)将所得炭渣浆料和电解质粉浆料分别采用硫酸铝溶液进行铝盐浸出;(2.3)将炭渣浸出液和电解质粉浸出液分别进行过滤,得到炭渣滤液和炭渣滤渣、电解质粉滤液和电解质粉滤渣;炭渣滤渣为高纯度碳粉;电解质粉滤渣为naalsio4,用于制备铝酸盐水泥和高铝砖;(2.4)将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液合并,一起进行中和沉淀,再进行陈化,陈化完全后进行过滤,滤渣成分为al2f

3.2

;(oh)

2.76

·

h2o,经煅烧形成氟化铝,可用于铝电解生产;滤液为硫酸钠溶液,经冷冻结晶,结晶液为纯水,结晶体为芒硝;将芒硝与上述步骤(2.3)得到的高纯度碳粉混合后进行还原煅烧,煅烧后加入naoh溶液进行碱溶,碱溶浆液通过蒸发结晶,结晶体为硫化钠,结晶液为纯水;(3)将铝灰采用加压碱浸后再进行硫酸浸出的方法进行处理,步骤如下:(3.1)将铝灰进行干法球磨,球磨至200目以下的铝灰占全部铝灰重量的90%以上;(3.2)将球磨所得铝灰送入封闭的浸出设备中加水进行加压浸出,得到铝灰浆液;加压方式是利用铝灰中aln与水发生水解反应产生的氨气气体进行加压,不从外界提供压力源,控制压力为0.3mpa~0.4mpa;(3.3)加压浸出完成后浸出设备卸压,卸压产生的气体为氨气,氨气经过硫酸洗涤后形成可作为化肥的硫酸铵;加压浸出所得的铝灰浆液,加入硫酸浸出,得到浸出渣和浸出液,

浸出液为硫酸铝,用于上述步骤(2.2)的铝盐浸出,浸出渣为αal2o3,可用作铝电解阳极保护涂层的原料。2.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(1.1)所述将废阴极和废槽衬分别进行两级破碎,一级破碎至粒度≤400m,二级破碎至粒度≤10mm的颗粒料占总料重量的90%以上。3.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(1.2)所述将废阴极和废槽衬颗粒料分别加入naoh溶液进行湿法球磨时,加入体积浓度100g/l的naoh溶液,液固比控制在0.5:1~0.7:1;球磨时间20min~30min,球磨至浆料中200目以下的料占全部固相重量的90%以上。4.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(1.3)所述将废阴极浆料和废槽衬浆料分别送入浸出设备中加入naoh溶液进行加压碱浸时,naoh的体积浓度为50g/l~150g/l,液固比为3:1~8:1;控制压力为0.5mpa~3.0mpa,加压温度为110℃~130℃,加压时间为60min~180min;加压过程中进行搅拌,控制搅拌速率1000r/min

‑

2000r/min。5.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(2.2)所述的采用硫酸铝溶液对炭渣浆料和电解质粉浆料进行铝盐浸出时,液固比为10:1~15:1;铝盐浸出温度控制为30℃~45℃;浸出时间为20h~28h;铝盐浸出过程中进行搅拌,控制搅拌速率1000r/min

‑

2000r/min。6.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(2.4)所述将废阴极滤液、废槽衬滤液、炭渣滤液、电解质粉滤液进行中和沉淀,方法是向滤液中逐渐加入naoh,调节ph值并控制为5~6,中和沉淀温度为80℃~100℃;中和沉淀ph值调节稳定后继续陈化3h~5h,中和沉淀和陈化过程中均进行搅拌,控制搅拌速率1000r/min

‑

2000r/min;陈化完全后过滤得到的滤渣经470℃~500℃煅烧3h~5h,形成氟化铝;滤液在

‑

8℃~

‑

3℃条件下进行冷冻结晶,得到芒硝;将芒硝与上述步骤(2.3)得到的高纯度碳粉混合,在800℃~1000℃进行还原煅烧,煅烧后加入naoh溶液进行碱溶,碱溶浆液通过三效蒸发结晶,结晶体为硫化钠,结晶液为纯水。7.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(2.1)所述的将炭渣和大修渣中的电解质粉料分别加入naoh溶液进行湿法球磨,是加入体积浓度100g/l的naoh溶液,液固比为0.5:1~0.7:1;球磨时间20min~30min,球磨至200目以下的料占全部固相重量的90%以上。8.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(3.2)所述的加压浸出,水与铝灰的液固比为3:1~8:1,加压浸出温度为110℃~130℃,加压浸出时间为20min~40℃;加压浸出过程中进行搅拌,搅拌速率为1000r/min

‑

2000r/min。9.根据权利要求1所述的铝电解危废渣联合处理和资源综合利用方法,其特征在于,上述步骤(3.3)所述的铝灰浆液加入硫酸浸出,铝灰浆液与硫酸的质量比为1:1,硫酸质量浓度为98%,硫酸浸出温度为30℃~45℃,硫酸浸出时间20h~28h;硫酸浸出过程中进行搅拌,搅拌速率为1000r/min

‑

2000r/min。

技术总结

铝电解危废渣联合处理和资源综合利用方法,是将电解铝生产过程电解槽阴极内衬维修和更换产生的大修渣中的废阴极和废槽衬采用加压碱浸后再逆流洗涤的方法进行处理,将炭渣和大修渣中的电解质粉料采用铝盐浸出后再进行中和沉淀的方法进行处理,将铝灰采用加压碱浸后再进行硫酸浸出的方法进行处理。本本发明以电解质粉料和炭渣“铝盐浸出+中和沉淀”为主线,协同完成“加压碱浸+逆流洗涤”处置大修渣中废阴极、废槽衬和“加压碱浸+硫酸浸出”处置铝灰,有效地将大修渣、铝灰、炭渣进行联合处置,有利于铝电解典型危废大修渣、铝灰、炭渣的集中处置,并对去除毒害组分的固废渣进行充分的资源化利用。的资源化利用。