为了促进钢铁冶金渣的高附加值应用,以钢渣、矿渣和脱硫石膏为原料制备胶凝材料,研究了不同掺量CaO或Na2SO4对胶凝材料的化学活化作用,并利用XRD、SEM对掺入激发剂胶凝材料的水化产物进行了分析。结果表明,掺入少量CaO或者Na2SO4的胶凝材料净浆试块早期抗压强度会有一定的提高,后期强度变化不大;但当Na2SO4掺量超过2%时,净浆试块的抗压强度会降低。掺入激发剂对胶凝材料的水化产物种类不会造成影响,其水化产物主要包括钙矾石(AFt)、水化硅酸钙(C-S-H)凝胶和氢氧化钙(CH)。

1引言

2013年,我国钢铁行业冶炼废渣产生量约4.13亿吨,但是钢渣的综合利用率还相对较低。付卫华等开展了钢渣的胶凝性能研究,结果表明:纯钢渣与水拌合后可缓慢硬化,但钢渣的胶凝性能很弱。Yan等等研究了钢渣胶凝材料的高温激发特性,结果表明,高温能够促进钢渣的水化反应,加速水化产物的生成。Takashima在800~1450℃将钢渣高温激发,可使钢渣中的γ-C2S(低胶凝性能)转变成为α型或α’型C2S(高胶凝性能),再急冷后,得到的钢渣中含α型或α’型C2S较多,然后将这种被改性后的钢渣被作为高活性的掺合料使用在建筑工程水泥混凝土中,但是高温激发难以控制。采用化学激发法提高胶凝材料反应活性,系统的研究它们的激发规律,并分析它们的水化反应产物激发机理,这对全固废胶凝材料的开发和应用有重要意义。徐彬等的研究结果表明碱激发剂硅酸钠能够提高钢渣水泥的力学性能,掺硅酸钠的钢渣水泥28 d强度达到56.4 MPa。胡曙光等以水玻璃为激发剂激发钢渣水泥活性,当外加剂掺量不超过3%时,钢渣水泥的强度较快增长,当外加剂掺量超过3%时,28 d强度甚至有一定的下降。Tian等研究结果表明,掺入硫酸钠的钢渣-矿粉胶凝材料水化反应主要生成C-S-H凝胶、AFt晶体及少量的Ca(OH)2晶体。Cengiz等利用氢氧化钠、水玻璃和碳酸钠对钢渣进行活性激发,结果表明不同的激发剂均能对钢渣活性起到一定的激发作用。所以本课题选用CaO和Na2SO4作为激发剂,研究这两种激发剂对胶凝材料的化学活化规律,为促进钢铁冶金渣的高附加值应用奠定基础。

2试验

2.1试验原料

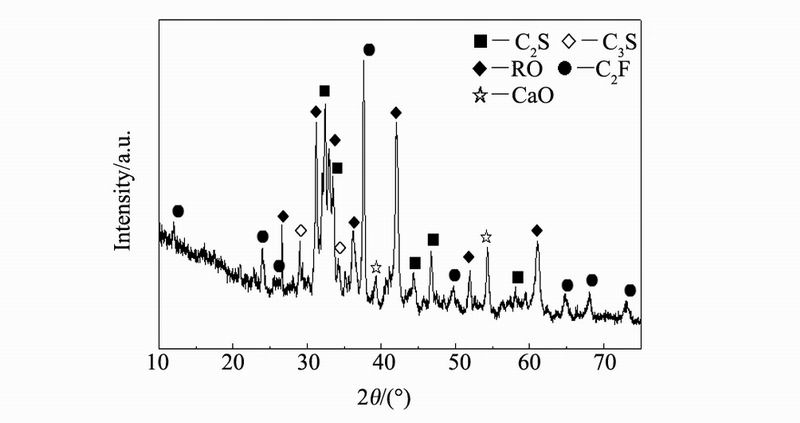

图1钢渣的XRD图谱

Fig.1 XRD pattern of steel slag

钢渣:由河北省武安市裕华钢铁有限公司提供,其XRD图谱如图1,钢渣中含有较多的玻璃相,其主要矿物相为RO相(MgO、FeO和MnO的固溶体)、C3S、C2S、C2F、和少量CaO。矿渣采用河北金泰成建材股份有限公司提供的高炉水淬矿渣。脱硫石膏采用北京石景山热电厂提供的脱硫石膏。原料的化学成分分析结果见表1。

根据Mason B提出的评价钢渣的碱度值(M)的计算办法,本课题所用钢渣的碱度为:M=w(CaO)/[w(SiO2)+w(P2O5)]=2.07,属于中碱度渣。

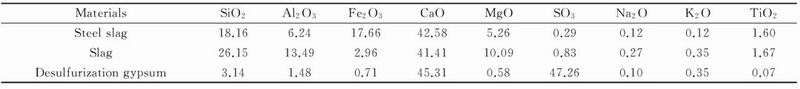

表1主要原料化学成分分析结果(质量分数,%)

Tab.1 Chemical composition of raw materials(mass fraction,%)

2.2试验方法

将破碎后的钢渣采用球磨机进行粉磨,试验中所用的球磨机为SMφ500×500试验磨。将钢渣、矿渣、石膏分别粉磨至比表面积为560 m2/kg、580 m2/kg和640 m2/kg,按钢渣、矿渣、石膏的质量比为20∶68∶12比例混合制备胶凝材料,分别外掺入胶凝材料不同质量分数的CaO或者Na2SO4,水胶比0.20,PC减水剂采用外掺法,掺量为胶凝材料质量的0.4%,制备30 mm×30 mm×50 mm的净浆试块,采用标准养护(温度(20±1)℃、相对湿度不低于90%),1 d后拆模,继续在标准养护条件下养护,按照GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》分别测试试块的强度,利用XRD对胶凝材料水化产物进行分析,研究两种激发剂对全固废胶凝材料的化学活化作用。试验方案见表2。

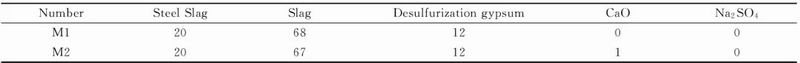

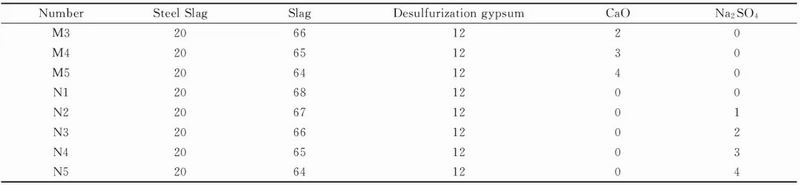

表2激发剂对全固废胶凝材料活化作用试验方案

Tab.2 Test plan of activation on cementitious materials by exciting agent/%

续表

3结果与讨论

3.1 CaO掺量对胶凝材料性能的影响

3.1.1 CaO掺量对胶凝材料净浆试块力学性能的影响

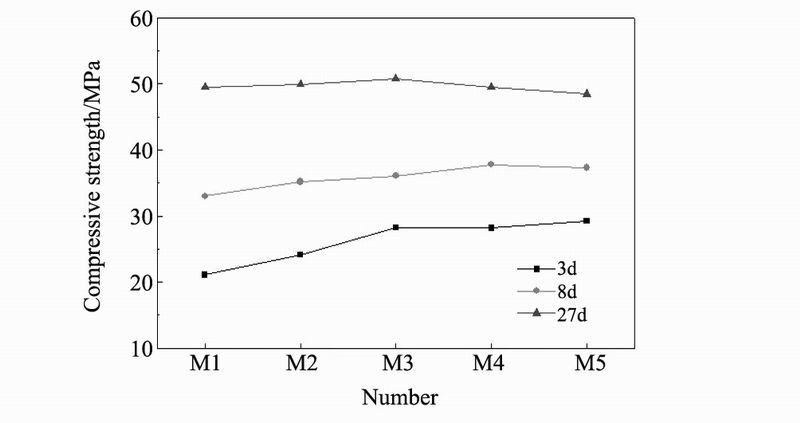

不同掺量CaO对净浆试块抗压强度的影响结果见图2所示。

图2 CaO掺量对胶凝材料净浆试块抗压强度的影响

Fig.2 Effect of different CaO content on compressive strength of cementitious materials paste

从图2中可以看出,CaO的掺入能够在一定程度上激发全固废胶凝材料的水化反应活性,净浆试块的早期抗压强度会有一定的提高。在3 d龄期时,随着CaO掺量的增加,净浆试块的抗压强度略有提高,但当CaO掺量达到3%以后,抗压强度的增长不大。主要是由于CaO掺入以后,在反应初期能够迅速与水发生反应,生产Ca(OH)2,使得体系的pH值迅速提高,OH-不断和钢渣、矿渣颗粒表面接触,使钢渣和矿渣的表面遭到“破坏”,促进钢渣和矿渣的水化,缩短反应周期,同时还能够提供较多的Ca2+,促进水化产物的形成。但当养护至7 d和28 d龄期时,掺入CaO的试样抗压强度和未掺入CaO的试样抗压强度差别不大,主要是由于在水化反应进行一段时间之后,体系的pH值和离子浓度趋于平衡状态,水化产物的生成主要靠钢渣和矿渣的水化反应来生成,CaO的激发作用有限。

3.1.2不同CaO掺量胶凝材料XRD分析

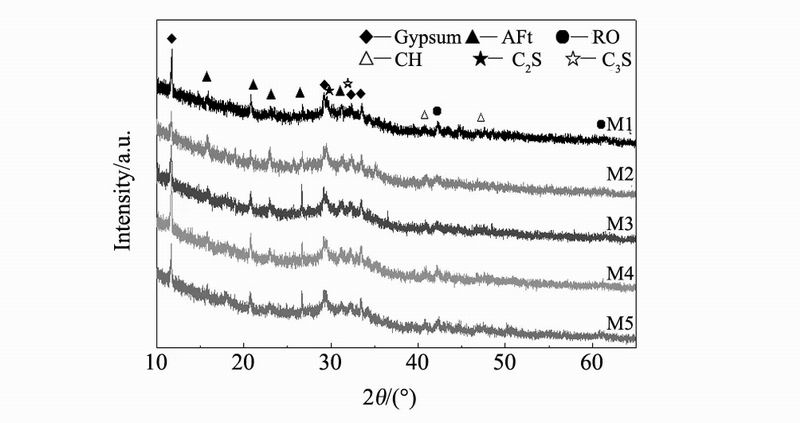

不同掺量CaO胶凝材料在3 d、28 d龄期时的XRD图谱见图3和图4所示。

图3不同CaO掺量胶凝材料3 d龄期XRD图谱

Fig.3 XRD patterns of cementitious materials with different CaO content at 3 d curing age

图4不同CaO掺量胶凝材料28 d时XRD图谱

Fig.4 XRD patterns of cementitious materials with different CaO content at 28 d curing age

从图3中可以看出,CaO掺入以后对全固废胶凝材料的水化反应产物种类不会造成影响。掺CaO的胶凝材料的早期水化产物物相中主要包括钙矾石(AFt)、氢氧化钙(CH),以及未参与水化反应的硅酸二钙(C2S)、硅酸三钙(C3S)、RO相和石膏。在3 d龄期时钙矾石的波峰有增强的趋势,表明CaO掺入以后促进了钙矾石的生成。主要是由于CaO掺入之后,在水化反应早期,体系的pH值和Ca2+浓度迅速提升,在脱硫石膏和碱性环境的激发作用下,矿渣中硅(铝)氧四面体发生解离,溶出部分可溶硅(铝),与体系中的Ca2+形成C-S-H凝胶和AFt等水化产物。随着水化产物的逐渐形成,矿渣表面与溶液之间偏铝酸根溶解平衡被不断打破,促进铝氧四面体从矿渣玻璃表迁移出来,破坏了硅氧四面体与铝连接使矿渣玻璃体表面的硅(铝)氧四面体聚合度快速下降,剩余的硅(铝)氧四面体的活性又再次被激发,而发生解离的矿渣溶出的低聚硅酸根离子和铝酸根离子又可以吸收一定量的Ca(OH)2生成C-S-H凝胶和AFt等水化产物。这也是胶凝材料强度持续增长的原因。对比M3、M4和M5可以发现,钙矾石的波峰差别不大,这表明当CaO掺量超过3%时,体系的Ca2+浓度近于饱和状态,再继续增加对于钙矾石的生成贡献值降低。从图4可以看出,在28 d龄期时,各组胶凝材料的水化产物中石膏的波峰逐渐消失,其它各组各水化产物的波峰形状非常接近,表明CaO的掺量对全固废胶凝材料28 d水化产物影响不大。

3.1.3不同掺量CaO胶凝材料净浆试块SEM分析

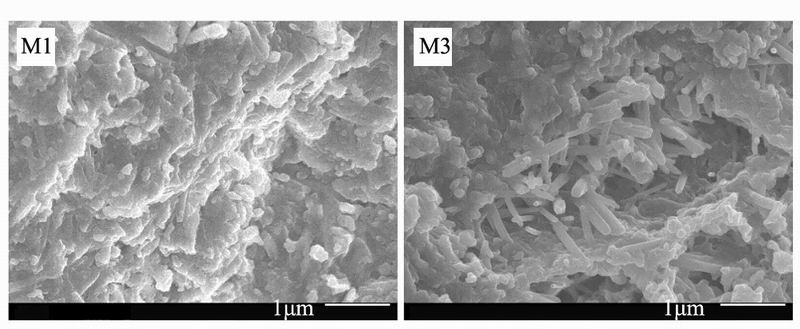

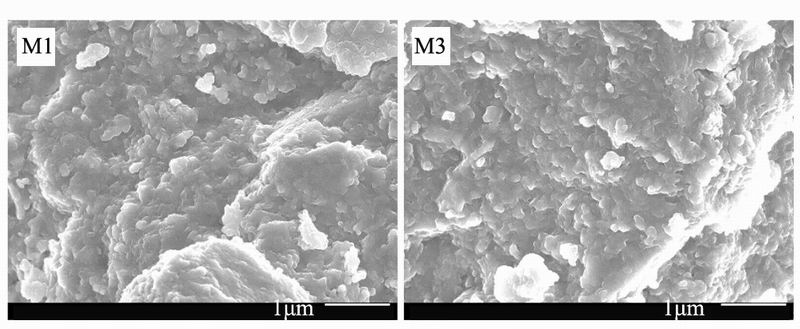

按照表2所示方案,制备M1和M3组胶凝材料,即胶凝材料中CaO掺量分别为0%和3%,分别外掺0.4%的PC高效减水剂,水胶比0.20,制备净浆试块,采用标准养护,在规定龄期取样,利用SEM对胶凝材料的微观形貌进行分析。图5和图6分别为M1和M3组胶凝材料在3 d和28 d龄期时的SEM照片。

图5不同掺量CaO胶凝材料3 d龄期时的SEM照片

Fig.5 SEM images of cementitious materials with different CaO content at 3 d curing age

图6不同掺量CaO胶凝材料28 d龄期时的SEM照片

Fig.6 SEM images of cementitious materials with different CaO content at 28 d curing age

从图5中可以看出,在3 d龄期时,掺入3%CaO的胶凝材料水化产物(M3)中AFt的生成量要明显多于未掺入CaO的胶凝材料(M1)。而且还可以发现,M3组胶凝材料水化产物中的AFt明显要比M1组的粗壮一些,表明适量CaO掺入以后,在反应初期能够迅速与水发生反应,生成Ca(OH)2,使得溶液中的Ca2+和OH-显著增多,体系pH值快速升高,OH-和钢渣、矿渣颗粒表面接触,使钢渣和矿渣表面遭到“破坏”,促进钢渣和矿渣的水化,整个体系的Ca/Si快速升高,促进体系中AFt晶体的生成和长大,导致胶凝材料的水化反应诱导期提前,早期抗压强度升高。

从图6中可以看出,水化反应至28 d龄期时,M1和M3组胶凝材料水化产物的微观形貌没有太大的区别。主要是在水化反应进行一段时间之后,体系的pH值和离子浓度趋于平衡状态,水化产物的生成主要靠钢渣和矿渣的水化反应来生成,反应所生成的C-S-H凝胶和AFt的总量主要由钢渣和矿渣的水化程度来决定,这也验证了CaO的掺入,对于胶凝材料后期强度影响不大的结论,同时这与3.1.1和3.1.2节所得结论相一致。随着反应的持续进行,C-S-H凝胶和AFt已经紧密的结合在一起,相互交织,整个体系形成了较为致密的结构。

3.2 Na2SO4掺量对胶凝材料性能的影响

3.2.1 Na2SO4掺量对净浆试块力学性能的影响

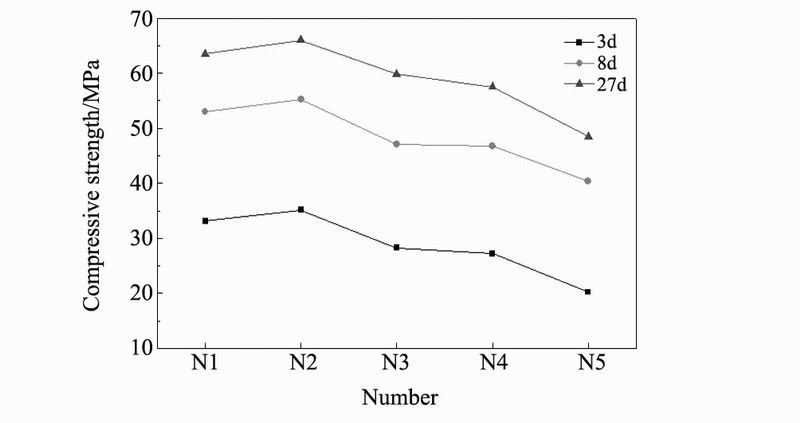

不同掺量Na2SO4对净浆试块抗压强度的影响结果见图7所示。

图7 Na2SO4掺量对胶凝材料净浆试块抗压强度的影响

Fig.7 Effect of different Na2SO4 content on compressive strength of cementitious materials paste

从图7中可以看出,Na2SO4的掺入对全固废胶凝材料的力学性能有较大影响,胶凝材料各个龄期的抗压强度先增大后减小。当掺量为1%时,抗压强度值最大。出现这一现象的原因主要是,少量Na2SO4掺入以后,图片会与体系中的Ca2+相结合,Na2SO4的溶解平衡被打破,体系碱性提高,使得钢渣、矿渣等的水化反应速度加快,水化程度加深,体系强度增加。但是当Na2SO4掺入量超过2%时,胶凝材料的抗压强度显著下降,主要是由于体系中水化产物生成速度过快,并且相互交织在一起,迅速形成具有一定结构的硬化浆体,而这部分硬化浆体由于水化产物分布不均匀,镶嵌不均造成局部大孔较多,新生成的水化产物不能及时填充,呈现出孔隙较大的不良结构,造成抗压强度较低。当Na2SO4掺量达到4%时,还会出现较为明显的泛霜现象。因此,全固废胶凝材料中Na2SO4的较合适掺量为1%。

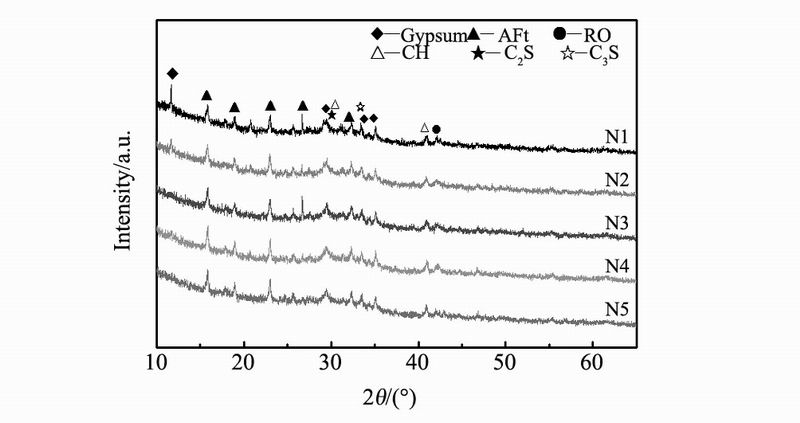

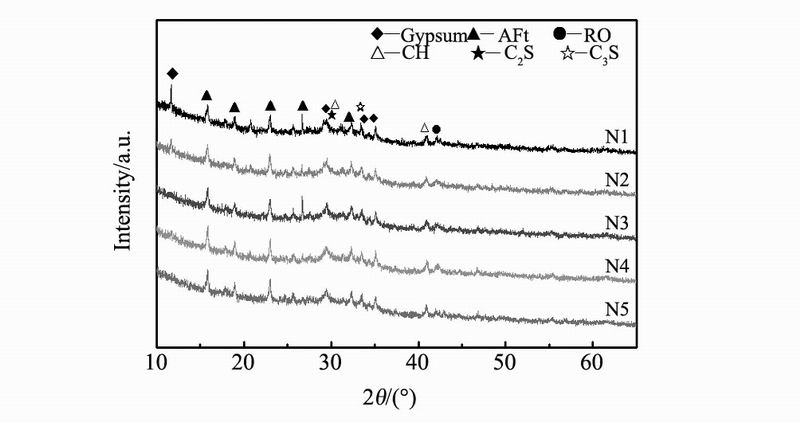

3.2.2不同掺量Na2SO4胶凝材料XRD分析

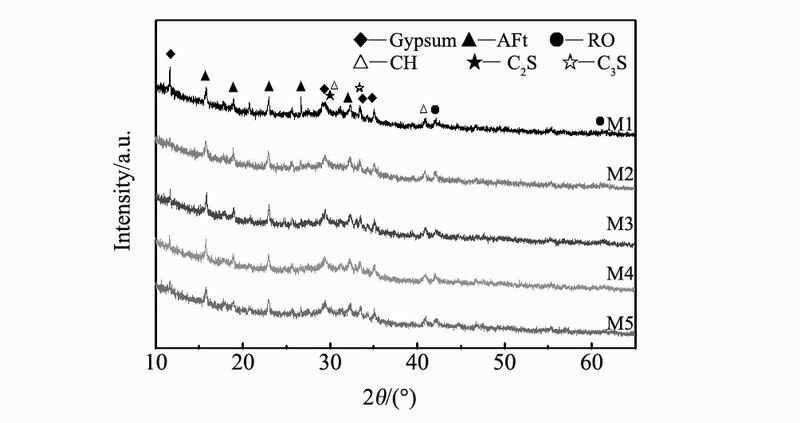

不同掺量Na2SO4的胶凝材料在3 d、28 d龄期时的XRD图谱见图8和图9所示。

图8不同Na2SO4掺量胶凝材料3 d时XRD图谱

Fig.8 XRD patterns of cementitious materials with different Na2SO4 content at 3 d curing age

图9不同Na2SO4掺量胶凝材料28 d时XRD图谱

Fig.9 XRD patterns of cementitious materials with different Na2SO4 content at 28 d curing age

从图8和图9中可以看出,Na2SO4的掺入对全固废胶凝材料的水化反应产物种类不会造成影响。3 d龄期时,掺Na2SO4的胶凝材料的水化产物物相中主要包括钙矾石(AFt)、氢氧化钙(CH),以及未参与水化反应的硅酸二钙(C2S)、硅酸三钙(C3S)、RO相和石膏。对比图6中的谱线可以看出,随着Na2SO4的掺入,钙矾石的波峰有增强的趋势,衍射峰在25°~35°之间的“凸包”现象也愈发明显,表明Na2SO4掺入以后促进了水化产物钙矾石和C-S-H凝胶的生成。主要是由于Na2SO4可以为水化反应体系提供更多的图片,使得水化反应向着有利于生成胶凝物质的方向移动。钢渣中的硅酸盐、铝酸盐矿物成键结构主要是硅氧键和铝氧键,多以[SiO4]和[AlO4]或[AlO6]的形式存在,其中活性较高的颗粒在碱性环境条件下迅速溶解,并释放出大量的OH-、Ca2+、硅(铝)溶解物等,Na+可以在碱性环境中能够将钢渣中的Ca2+置换出来,形成了富含Ca2+、[Al(OH)6]3-、图片、[H3SiO4]-、OH-等离子的液相,这些离子又可以重新结合,使得钢渣中的硅氧键和铝氧键不断断裂,钢渣也随之源源不断地溶解,针棒状的AFt晶体穿插于C-S-H凝胶之中,使得硬化浆体的结构逐渐密实,抗压强度也随之增大。AFt晶体生成的同时也促使矿渣中硅氧四面体的Si-O键持续不断的断裂,进而在碱性溶液中与Ca2+反应生成C-S-H凝胶。随着水化反应的持续进行,钢渣也不断水化并生成Ca(OH)2,而矿渣持续水化吸收体系中的Ca2+,反过来又促进钢渣水化程度的加深。到28 d龄期时各水化产物的波峰形状非常接近,表明Na2SO4的掺量对全固废胶凝材料28 d水化产物影响不大。

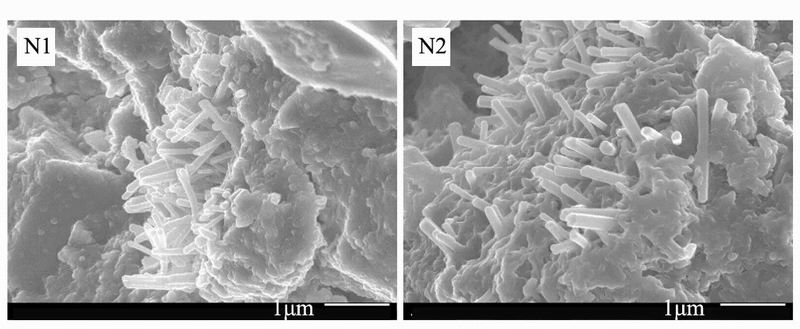

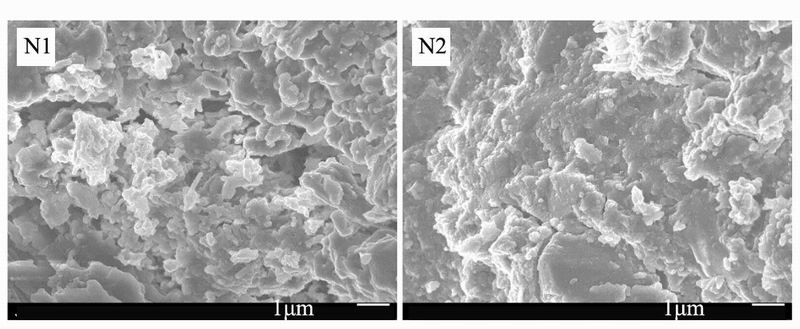

3.2.3不同掺量Na2SO4胶凝材料净浆试块SEM分析

按照表2所示方案,制备N1和N2组胶凝材料,分别外掺0.4%的PC高效减水剂,水胶比0.20,制备净浆试块,采用标准养护,在规定龄期取样,利用SEM对胶凝材料的微观形貌进行分析。图10和图11分别为N1和N2组胶凝材料3 d和28 d龄期时的SEM照片。

图10不同掺量Na2SO4胶凝材料3 d时SEM照片

Fig.10 SEM images of cementitious materials with different Na2SO4 content at 3 d curing age

图11不同掺量Na2SO4胶凝材料28 d时SEM照片

Fig.11 SEM images of cementitious materials with different Na2SO4 content at 28 d curing age

从图10中可以看出,在3 d龄期时,掺入1%Na2SO4的胶凝材料水化产物(N2)中AFt的生成量要明显多于未掺入Na2SO4的胶凝材料(N1)。而且还可以发现,N2组胶凝材料水化产物中的AFt明显要比N1组的粗壮一些,表明适量Na2SO4掺入以后,使得体系中图片离子浓度增大,使得水化反应向着水化产物增加的方向移动,同时还能在一定程度上提高体系中液相的pH值,增强碱性环境,为AFt的生成创造环境,促进体系中AFt晶体的生成和长大。另一方面,Na2SO4的加入能够有效促进钢渣和矿渣中的网格状玻璃体结构的破坏,并解离出[SiO4]4-和[AlO4]5-,进而与Ca2+、OH-相结合,生成水化硅酸钙凝胶和水化铝酸钙凝胶。水化铝酸钙凝胶进一步和图片结合可以生成水化硫铝酸钙。体系中所生成的凝胶和AFt相互交织在一起,随着反应的持续进行,水化产物不断由低聚合度向高聚合度转变,促进了强度的进一步增长。加入Na2SO4后,Na+也能够有效促进钢渣和矿渣中网格玻璃体解聚和分离,生成阴离子团,进而促进水化反应的进行。体系中,Ca2+、Na+、图片相互依存,共同促进了水化反应的进行,试块的强度也逐渐提高。

从图11中可以看出,水化反应至28 d龄期时,N1和N2组胶凝材料水化产物的微观形貌没有太大的区别。主要是在水化反应进行一段时间之后,体系的pH值和离子浓度趋于平衡状态,水化产物的生成主要靠钢渣和矿渣的水化反应来生成,适量Na2SO4的掺入,对于胶凝材料后期强度影响不大。反应所生成的C-S-H凝胶和AFt晶体已经紧密的结合在一起,相互交织,整个体系形成了较为致密的结构,这与3.2.1和3.2.2节所得结论相一致。

通过3.1节和3.2节的研究结果可以看出,在钢渣矿渣基胶凝材料体系中掺入适量的CaO或者Na2SO4,能够促进早期水化反应的进行,进而提高早期强度。同时,激发剂的掺入对于试块后期强度和水化产物影响不大。研究结果表明,在钢渣矿渣基胶凝材料体系中,当钢渣掺量达到40%时,试块儿的早期强度会明显降低,钢渣的大掺量和早期强度相互矛盾,因此如果需要尽可能使用较多的钢渣,同时还要求较高的早期强度,即可考虑在体系中掺入合适比例的CaO或者Na2SO4。

4结论

(1)CaO或Na2SO4作为激发剂掺入以后对全固废胶凝材料的活性影响较为明显。CaO较为适宜的掺量为3%,而Na2SO4较为适宜的掺量则为1%。相比较而言,CaO对于胶凝材料试块早期强度的提高作用大于Na2SO4,因此,如果要尽提高钢渣矿渣基全固废胶凝材料试块的水化反应早期强度,掺入3%的CaO可能更为适宜;

(2)CaO或Na2SO4的掺入对全固废胶凝材料的水化反应产物种类不会造成影响。主要包括钙矾石(AFt)、水化硅酸钙凝胶(C-S-H)和氢氧化钙(CH),以及未参与水化反应的硅酸二钙(C2S)、硅酸三钙(C3S)、RO相和石膏。合适掺量的激发剂能够在一定程度上促进胶凝材料水化反应的进行。

作者:崔孝炜 狄燕清 倪文

编辑:固废利用与低碳建材

转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正。