一、铝灰来源及成分

铝灰产生于电解铝、铝加工和再生铝行业中所有铝发生熔炼的工序,一方面含有大量的金属铝及铝的化合物,具有较高的工业回收和再利用价值。目前国内的铝灰处理方式主要分为铝灰回收、无害化处理和资源化再生利用。根据铝灰在回收利用过程中的使用次数和金属铝含量,可将铝灰分为一次铝灰和二次铝灰,其主要成分见表1。一次铝灰含有大量的金属铝,具有较高的回收利用价值,回收利用较普遍;二次铝灰金属铝含量一般在5%以下,由于其资源化利用难度较大,多数企业采取填埋进行处理。

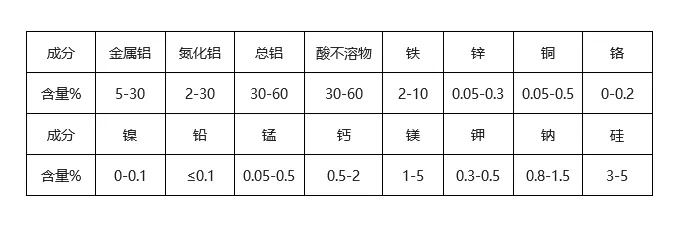

表1铝灰成分

二、铝灰危险特性

按最新《2021年危险废物名录》铝灰分为:

①危废代码:321-026-48,是有色金属采选和冶炼废物铝灰是再生铝和铝材加工过程中,废铝及铝锭重熔、精炼、合金化、铸造熔体表面产生的铝灰渣,及其回收铝过程产生的盐渣和二次铝灰,R。

②危废代码:321-034-48,铝灰热回收铝过程烟气处理集(除)尘装置收集的粉尘,铝冶炼和再生过程烟气(包括:再生铝熔炼烟气、铝液熔体净化、除杂、合金化、铸造烟气)处理集(除)尘装置收集的粉尘,T,R。

③危废代码:321-024-48,电解铝铝液转移、精炼、合金化、铸造过程熔体表面产生的铝灰渣,以及回收铝过程产生的盐渣和二次铝灰,R,T。

④危废代码:321-023-48,电解铝生产过程电解槽阴极内衬维修、更换产生的废渣(大修渣),T。

⑤危废代码:321-025-48,电解铝生产过程产生的炭渣,T。

铝灰并将其危险特性分为反应性和毒性两类,其反应性来自铝灰中的金属铝、氮化铝和碳化铝,这些物质遇水分别产生氢气、氨气和甲烷等有毒有害气体;毒性主要来自生产过程中的氟化物和重金属残留物。铝灰主要对大气、地下水和土壤环境的造成污染。铝灰中的金属铝、氮化铝、碳化铝与空气中的水发生反应生成氨气、氢气、甲烷等有毒有害气体并污染环境;铝灰里大量的氟元素会对地下水造成严重污染,人畜饮用后会对身体造成严重影响,氟和人体骨骼的主要成分钙反应,破坏骨骼的含钙量,造成缺钙,骨骼松软,牙齿脱落等。铝灰对环境还会造成粉尘、氨气等污染,铝灰遇水呈碱性,会破坏土壤酸碱度;铝灰中的氯化物会导致土壤盐碱化。

三、以下是常见二次铝灰无害化处理技术的对比及利润优势:

湿法处理

•酸浸法:除盐效果好,能有效去除氟、氯等有害元素,反应无需加热,速度较快,可得到氧化铝等产品用于净水剂等生产。但会产生较多氢气,安全性较难把控,且氮化铝去除效率不高,可能产生大量废水需处理.

•碱浸法:可减少单质铝溶出,无害化效果好,还可减少氢气产生,后续可回收铝资源。不过过滤性能较差,成本相对较高.

•铝灰脱氨-固氮-绿色循环利用技术:可实现铝灰中可溶氨的转化与利用,产生硫酸铵副产品,滤泥可制砖。

•多段连续强化水解浸出+高值定向转化技术:能深度解离铝灰中活性组分和浸出盐组分,得到多种高价值产品,如氨水产品、铝用精炼剂、高铝料等,实现全量化资源利用。按年处理6万吨生产线估算,处理成本400-500元/吨,利润约500-1000元/吨.

火法处理

•回转窑高温熔炼技术:流程简单,操作控制较容易,可产出铝酸钠等产品作为水泥厂、钢厂添加剂等。但高温能耗高,盐类粘结和氟化物腐蚀问题影响稳定生产,气体净化成本高.

•燃烧炉焚烧技术:可有效去除有害物质,处理后的铝灰可再利用,成品经济价值高。但会产生粉尘、氮氧化物等污染物,面临除盐问题,对原料和反应条件要求高.

•火法处置铝灰工艺:工艺成熟,设备简单,生产成本低,投资省,占地面积小,无二次污染,产品方案多样化,但能耗指标要求高,对能耗准入要求高的区域不利.

固化处理

将二次铝灰与水泥、石膏等固化剂混合,使有害物质被包裹在固化体内部。其操作简单,成本相对较低,可用于一些难以通过其他方法有效处理的二次铝灰。不过固化后的产物若处理不当,存在长期稳定性问题,且利润空间相对较小,主要是通过降低处理成本来体现一定的经济效益。

四、以下几种二次铝灰无害化处理技术在节能方面各有特点:

湿法处理

•酸浸法:反应无需加热,能在常温下进行,可节省大量的热能,但其会产生较多氢气,存在一定安全隐患.

•碱浸法:虽可减少氢气产生,但通常需在一定温度条件下进行反应,相对酸浸法能耗稍高,不过其无害化效果好,能有效减少单质铝溶出以便进一步回收.

•多段连续强化水解浸出+高值定向转化技术:通过精准调控反应温度和时间等工艺条件,实现活性组分和可溶盐组分高效分离,过程中产生的可燃气可作为二次燃料使用,一定程度上提高了能源利用率.

火法处理

•回转窑高温熔炼技术:需在高温下进行,能耗较高,但如果采用先进的节能型回转窑设备,如选用调心滚动轴承支承装置、托轮轴承由大瓦改为滚动轴承等方式,可减少摩擦,节省电耗.

•燃烧炉焚烧技术:同样需要高温,会消耗较多能源,并且对原料和反应条件要求高,否则难以达到理想的无害化效果和能源利用效率.

•二次铝灰旋转炉:煅烧过程中不需要外加热源,可大大降低生产成本,有效去除二次铝灰中氮化铝、氨气等.

固化处理

固化处理是将二次铝灰与固化剂混合,操作简单,主要能耗在于搅拌等设备的运行,能耗相对较低,但该方法只是将有害物质包裹,并非真正意义上的无害化处理,且长期稳定性存在问题,利润空间较小。

五、以下是几种常见的二次铝灰煅烧技术:

回转窑煅烧技术

•原理:通过回转窑的旋转运动,使二次铝灰在窑内均匀受热,实现煅烧。窑内温度一般在700℃-1600℃之间,在高温下,铝灰中的氮化铝、碳化铝等有害物质分解,同时使铝灰中的氧化铝等成分得到进一步的稳定和提纯.

•优势:处理量大,效率高,适合大规模处理二次铝灰;产品质量稳定,煅烧后的氧化铝含量高,可作为优质的耐火材料、陶瓷材料等的原材料;通过合理设计窑体结构和选用节能型设备,可有效降低热能损失,提高能源利用率,如采用调心滚动轴承支承装置等减少摩擦,节省电耗.

隧道窑煅烧技术

•原理:二次铝灰放置在窑车上,缓慢通过隧道窑的预热、煅烧、冷却等区域,在不同温度段进行逐步煅烧。燃料在燃烧室内燃烧,产生的热量通过窑壁、热气等方式传递给铝灰,使其达到煅烧的目的。

•优势:温度控制精准,能够根据不同的煅烧阶段和要求,精确调节各区域的温度,有利于提高产品质量和稳定性;生产过程相对连续,自动化程度较高,可实现大规模、稳定的生产;采用高效的燃烧系统和余热回收装置,能充分利用燃烧产生的热量,降低能耗。